目录

第一章零件的分析 3

1.1零件的作用 3

1.2零件的工艺分析 4

第二章确定毛坯、画毛坯—零件合图 5

2.1确定毛坯种类 5

2.2确定毛坯尺寸、公差及机械加工总余量 5

2.3设计毛坯图 5

第三章选择加工方法,制定工艺路线 7

3.1定位基准的选择 7

3.2工件表面加工方法的选择 7

3.3拟定零件加工工艺路线 7

第四章工序设计 10

4.1选择机床,刀具、夹具、量具 10

4.2工序间加工余量的确定 10

第五章 确定切削用量及基本时间 12

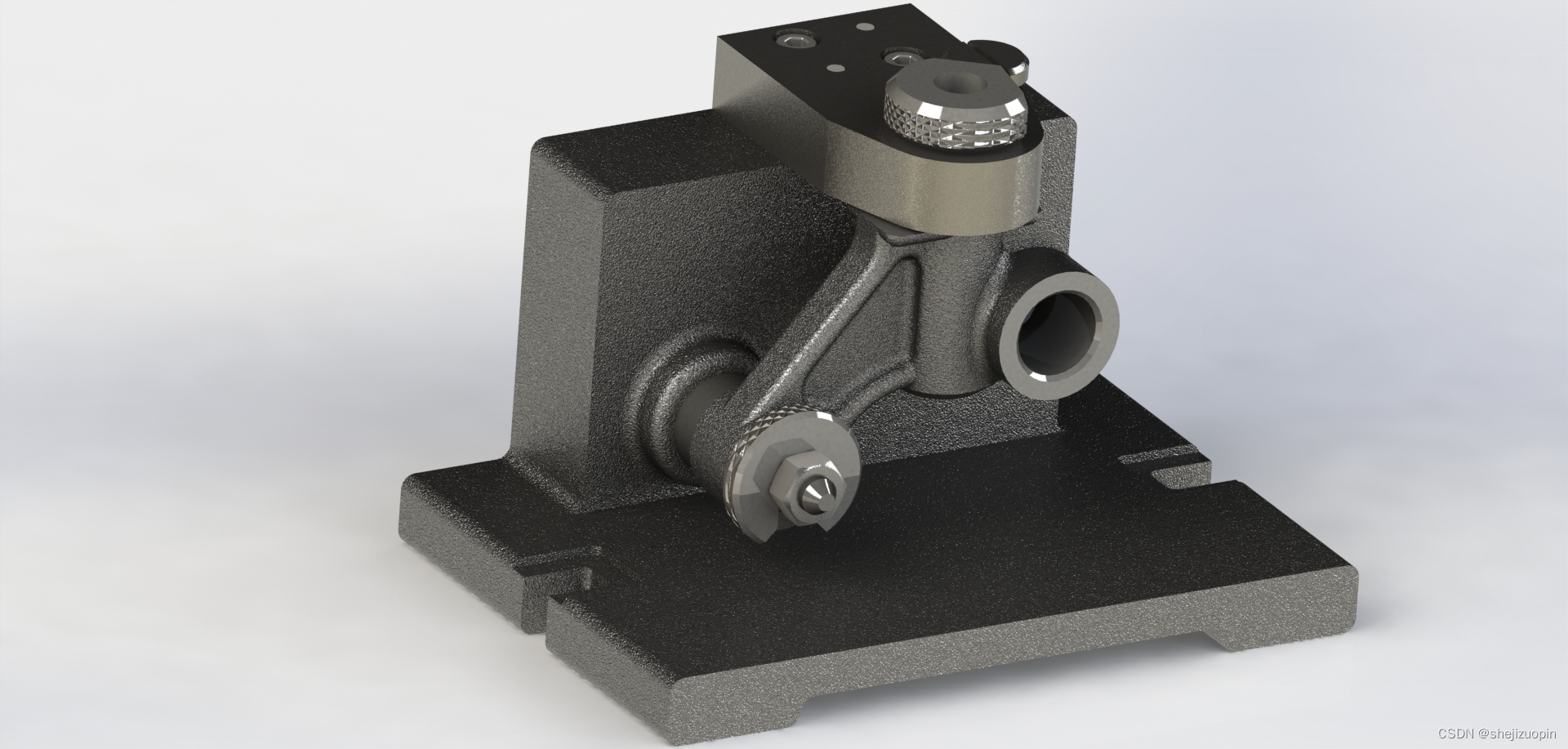

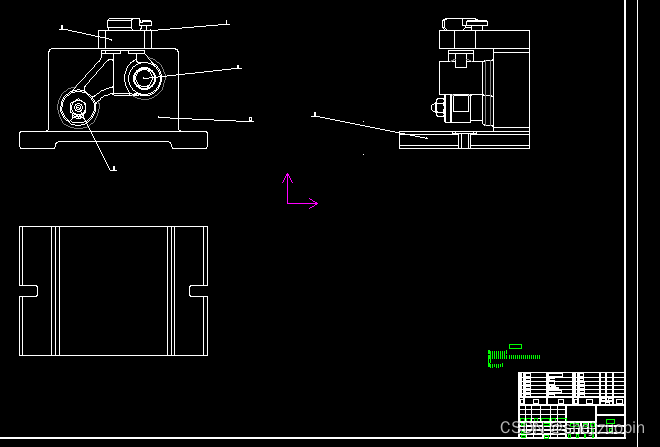

第六章夹具设计 25

6.1定位装置 25

6.2夹紧机构 25

6.3定位误差 25

6.4夹具设计操作简明 25

心得体会 26

参考文献 27

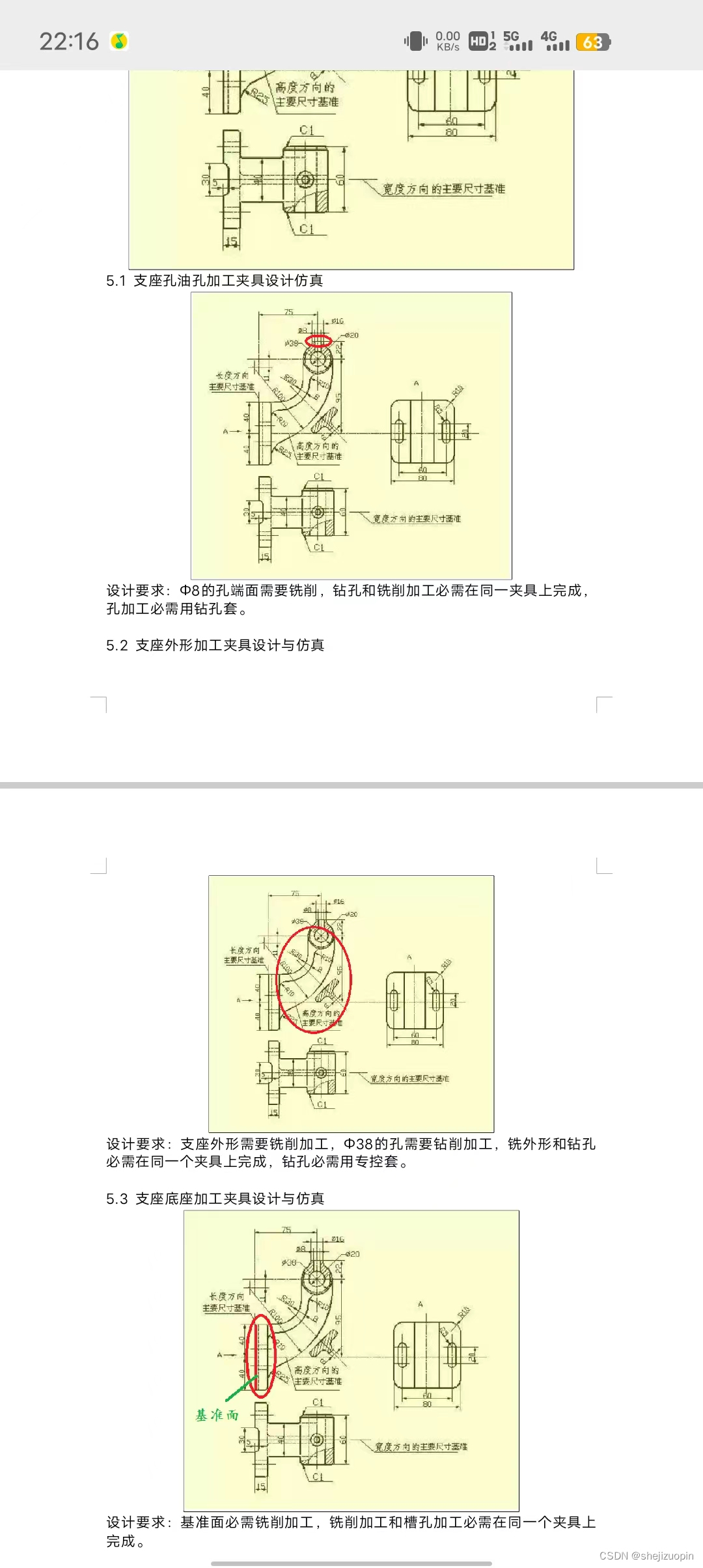

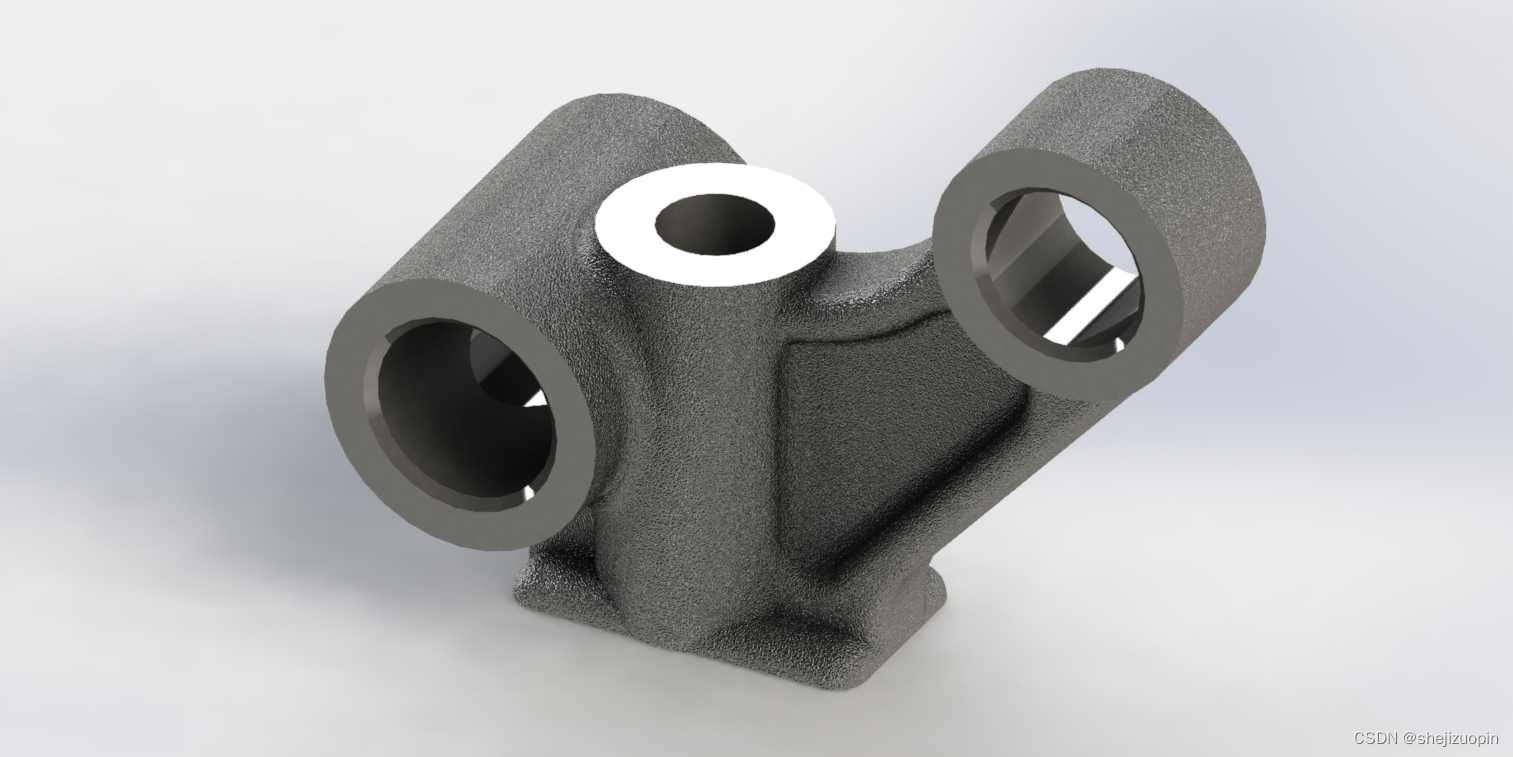

1.2零件的工艺分析

根据零件图纸,图纸尺寸标注合理能表达完整的加工要求。该零件加工表面分两种:主要是孔的加工,圆柱端面平面加工。

1.孔的加工

该零件共有4个孔要加工,其中mm、mm孔加工要求较高,两孔中间局56mm,mm孔加工与底平面距离24mm,mm孔中心与底面距离49mm。有平面度要求,表面粗糙度1.6需精加工,Φ11mm小孔直接钻出即可,另外Φ3mm斜小孔直接钻出。

2.面的加工

该零件需加工平面为22*36底面精度要求较高,是后续工序的精基准面,需精加工,上端面要求高,粗铣即可。Φ26圆柱两端面粗铣,Φ28圆柱两端粗糙度要求3.2 要精铣。

分析知 该零件的加工应先加工面,孔以面为基准。保证孔中心与底面的距离,平行度。

第二章确定毛坯、画毛坯—零件合图

2.1确定毛坯种类

根据零件的材料HT200,而且此零件外形较为简单,又属于中批生产,若选择砂型手工造型,则效率低,铸件质量差,也不宜采用费用高,生产周期长的熔模铸造,最好确定采用砂型机器造型,它有较高的生产效率,也能满足质量要求。

2.2确定毛坯尺寸、公差及机械加工总余量

根据零件图的轮廓毛坯尺寸为长83mm,宽37mm,高62mm。

查阅《机械制造技术基础与工艺学课程设计教程》表12—1按铸造方法为砂型铸造机器造型,材料为灰铸铁,查的公差等级CT8—CT12,取铸件公差等级为CT0.

再根据毛坯铸件基本尺寸查阅《机械制造技术基础与工艺学课程设计教程》表12-3和上面的铸件公差等级可得到铸件尺寸的公差。

查阅《机械制造技术基础与工艺学课程设计教程》表12-5查得机械加工余量大的等级为E~G级,取G级。再根据表12-1和表12-4可得机械加工余量。

分析零件,可得表面粗糙度Ra≥1.6的值,因此这些表面的毛坯尺寸只需将零件的尺寸加上所查得的余量值即可。

GitCode

GitCode

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?